全国上場会社の旅

【徳島県】時代に先駆けてIT化、内装ドアのオーダーメイドで市場を切り拓く

- TAGS.

※この記事はJPX「新市場区分特設サイト」上で2022年4月1日に掲載した記事の再掲載です。

ニホンフラッシュ株式会社

代表取締役社長 髙橋栄二

内装ドアのオーダーメイドで市場を切り拓く

―徳島県― ニホンフラッシュ株式会社

ニホンフラッシュ株式会社は、マンション向け内装ドア市場で国内トップクラスのシェアを獲得する内装部材メーカーです。30年以上前からIT化し、寸法・素材・デザインを顧客が一から決めることができるオーダーメイド方式を確立しました。デベロッパーからマンション建築の発注を請けたゼネコンが主な受注先で、約20年前から中国にも進出し事業を拡大し続けています。代表取締役社長の髙橋栄二さんに、これまでの歩みや中国での成功の秘訣、今後の展望を伺いました。

山あり谷ありの廻り道の末の原点回帰

――御社の前身は協同組合だと伺いました。

髙橋社長 徳島県は木工県で、昔から家具や建具などの木工品の製造が盛んでした。当社の創業は、1963年に徳島県が工場誘致した合板会社の製品を、「木工業の振興に役立ててほしい」と、県が地元の建具店などに呼びかけたことが発端でした。

そこで、徳島市建具連合会は、ヨーロッパ各国の住宅や建具メーカーの状況を実地見聞し、建具業界の将来のあるべき姿を模索して議論を重ねました。

その結果、自分たちの技術を生かしたうえで、機械化された設備を整えることができれば、合板を活用した建具の製造は事業として十分に成立するという結論に達したのです。

そして、「日本一のフラッシュドアメーカーになろう!」という意気込みで、連合会に加盟する10社が協同してニホンフラッシュ協同組合を設立し、その後1964年に株式会社化しました。

――御社の社名の「フラッシュ」は、ドアの名称が由来なんですね。そのフラッシュドアとは、どのようなものか教えてください。

髙橋社長 徳島フラッシュドアは、骨組みとなる格子状の桟を、表面材で挟んで合体させるフラッシュ工法で製造されたドアです。軽いうえに丈夫で、さまざまなデザインを実現できますので、今では世界の内装ドアの95%以上がフラッシュドアなんですよ。

――1965年に本社工場が完成して、さぞ気合が入ったことでしょう。

しかし、残念ながらこれは大量販売には繋がりませんでした。当時は合板の表面にプリント紙を貼ったローコストタイプのドアが主流だったんです。マーケティング調査をしなかったことが悔やまれる失敗でした。

翌年、特殊な技術を開発し、安価な表面材で作ったフラッシュドアの上に薄い鉄板やアルミ板を接着したドアを製造しました。軽くて表面が強固であると満足いただき、大ヒット商品になりました。

同じ頃、大阪万博の開催による職人不足もあり、住宅建材のユニット化、プレハブ化が進み、それに対応した木質パネルの製造もしたので、いただいた注文を断らざるを得ないこともしばしばあったくらい活況でした。ところが、1973年に起こったオイルショックにより住宅建築が一気に冷え込みました。ピーク時には年間190万戸ほど建築されていたのが、100万戸少々になってしまったのです。

そこで、ドア以外の床や天井、間仕切りなどの住宅建材について一から勉強して製造をはじめました。学校用の間仕切りの製造もするようになったのですが、今度は1982年のホテル火災の影響で、防火対策として間仕切りが石膏ボードにシフトしていきました。石膏ボードは表面がもろくて重いため、当社の材料として不向きでした。このまま進むことはできないと判断し、「創業時のドアに帰ろう」ということになったのです。

――製品のバリエーションが増えたところで、ずいぶん思い切った決断をされましたね。

髙橋社長 このときは創業時の轍を踏まないようマーケティングを行い、商品、地域、販売方法を吟味しました。そして、販売ルートが整っていた北海道で販売を展開して大成功を納め、東京、大阪、福岡にも進出しました。

ところが、また困ったことが起きたのです。販売量が増えれば増えるほど、品種が増え、在庫も膨らみます。単に内装ドアと言っても戸建てもマンションもありますし、関東間もあれば関西間もあります。建築方法などによって壁の厚みも異なりますし、色やデザインの好みは地域によって違うので、ドアのサイズ、デザインは本当にさまざまです。

当時約650種のドアの在庫をそろえ、月間5,000本を販売していましたが、ヒット商品は全体の約3%、わずか150本です。在庫は時間が経てば陳腐化してしまいます。大手メーカーなら宣伝費をかけ、床や壁材、流し台、溶室なども一緒に販売できますが、当社にそれはできません。同じ土俵で戦っても勝ち目はないと思い知らされました。

では、どうするのか。創業者が営んでいた建具店では、お客様の求めに応じて寸法を測って、1枚1枚製品をつくり、設置していたのだと振り返ったとき、もしかしたらその”オーダーメイド”に活路が開けるのではないかと思い至ったのです。そこで、お客様の求める商品を、必要なときに、必要なだけ製造販売できなかと考え始めました。それも大量生産並のコストで、です。

3年をかけてシステムを開発、全てのドアをオーダーメイドで

――御社の沿革のよると1985年から「邁進期」が始まります。

髙橋社長 そうですね。邁進期は、1983年に相模工業大学で生産工学を研究している教授との出会いから始まります。「これからの中小企業は在庫を持たず、お客様が欲しいものを必要なだけ適切な価格で、ジャストインタイムで提供すべきだ」という話を聞き、背中を押されました。

それを実現するために必要なのがMRPシステム(初期のMRPは、Material Requirements Planning「資材所要量計画」)で、当社が生き残るためにはこれを導入するしかないと全社一丸となって取り組む決意を固めました。システム構築と工場現場の検証と改善を同時並行で行う工程で、完成まで1,128日、3年を超える日程計画が示されました。

ようやく製造と管理のシステムが完成したというので、試運転をしたのですがうまくいきません。実は、使っていたコンピュータがシステムにマッチしていなかったことが判明し、急きょ情報系から演算系のコンピュータに入れ替えてプログラムを一からつくり直すことになってしまいました。システム担当者はそこから6か月もの間、社内に寝袋持参で復旧作業にかかりました。その後もさまざまな改善を重ね、1986年についに計画通りに生産することが可能になったのです。

――MRPシステムとはどのようなシステムなのですか。

髙橋社長 日本語にすると「経営資材の有効的活用計画」(Manufacturing Resource Planning)で、材料使用量、生産指示、出荷指示など工場経営全般を管理するシステムです。現在はそれを発展させた、引き合い、受注、材料調達、生産、納入、回収という一連の過程を一括管理するERPシステム(Enterprise Resource Planning)を開発し、見込み在庫を持つことなく、受注から納品までを一元管理できるようになっています。

――IT化によって、実際にどのような変化があったのでしょうか。

髙橋社長 当社の製品はマンションの室内ドア、化粧造作材、収納家具等で幅広く採用されています。マンション建築は高層階になるほど柱が細くなるので、実はドアのサイズはフロアによって違います。同じフロアでも右開きと左開きもありますしね。室内ドアは間取りによっても違います。大手メーカーには対応できない市場で、”オーダーメイド”の強みを活かすために、分譲・賃貸マンションにターゲットを絞ったわけです。

近年の分譲マンションの多くは、ドアのデザインや色、柄、付属品などを入居者が選択できる「セレクトタイプ」が主流です。もちろん、リビング用、寝室用、子供部屋用などを個別に製造する必要があります。しかも、マンションの建築は1階から順次仕上げていくため、フロア毎に分割して納入することが求められます。

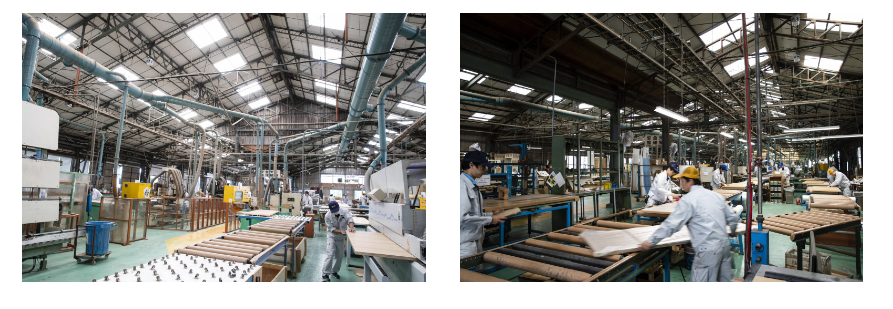

煩雑に思えるこうした受注も、IT化によって確実に応えることができるようになりました。現在、本社工場で年間50万枚のドアを製造していますが、そのデザインは10万種類以上です。同じデザインのドアは平均すると5枚もつくっていないことになります。

また、オーダーメイドだから当たり前なのですが、ドア1枚ごとに製品固有番号があり、デザイン、サイズ、表面材の色など、19項目のデータを管理しています。傷がついた場合や、金物の交換などが必要になった場合、ロゴシールの下に記載されている製造番号を教えていただければ、電話一本で解決できるので好評です。トレーサビリティがとれるのは、建材メーカーでは当社だけのサービスです。

――高橋社長は1985年に社長に就任されていますが、御社のIT化についてどのように考えていらっしゃいますか。

髙橋社長 2015年頃から、アメリカ家電業界では各社がIoTを取り入れ、同時期のドイツでは情報技術を駆使した製造業の革新を指す「インダストリー4.0」という言葉が生まれました。しかし、当社ではそれよりもずっと早い段階でITを取り入れてきました。

創業後の20年は、政治や経済の状況の変化、プロダクトアウトからマーケットインへの産業構造の変化など、何度も激変の波を受けました。世の中の変化に対応し、企業価値を成長させ、さらに安定させるためには、外部の状況を受け入れつつ、変化を先取りして対応する必要があると考えてきました。ITの導入も同様です。他社に先駆け、積極果敢に挑戦した結果、今があると思っています。

巨大マーケット中国での現地化に成功、これからが本番

――中国での事業がたいへん好調だそうですね。

髙橋社長 中国に進出したのは2002年です。中国では土地を国家が所有していますから、都市部では戸建てではなく、マンション建築が主流です。以前はスケルトン(内装なしの状態)での販売でしたが、最近では、政府の奨励もあり、内装をしてから販売するのが主流で、すでに稼働していたERPシステムが中国住宅マーケットに見事にマッチしました。

また、経営を現地化したことも成功の要因だったと思います。中国事業をスタートさせるとき、現地化について、多くの方からアドバイスをいただき、良い出会いもいただきました。おかげで中国にある6社の子会社は、いずれも設立翌年から黒字展開しています。

中国では、内装ドアだけでなく、床や収納ボックス、流し台など幅広い製品を展開し、日本国内と同様に受注から施工までを行っています。中国の大手デベロッパーである万科企業の信頼を得て、2021年まで9年間A級サプライヤーとして認定されており、ドアメーカーとしてA級に認定されているのは当社のみです。

髙橋社長 国内では長期的に見て、住宅着工数は減少していきますが、デザインなどへのこだわりは一層増していくと思います。長年、マスカスタマイゼーション(mass customization:消費者に合わせた商品を大量生産並のコストで、しかもジャストインタイムで生産する。)の供給体制に磨きをかけてきたので、今後も十分対応が可能だと自負しています。

住宅以外では、老健施設や病院、一般オフィス用を含め、積極販売をしていきます。マスカスタマイゼーションに磨きをかけた当社は、あらゆるマーケットに対応できることを武器に、さらなる成長を目指して進みます。

――中国事業はどうでしょうか。

近々、現在の工場だけではカバーできなくなるでしょう。近々、西南地方か内陸部で工場が必要になるのではと考えています。日本の国土の29倍もあるこの巨大マーケットでの展開は、まだまだ緒についたばかり、これからが本番といったところです。

関連リンク

ニホンフラッシュ株式会社

コード :7820

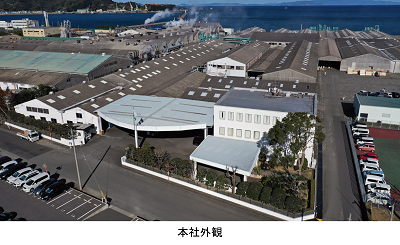

本店所在地:徳島県小松島市

上場日 :2008/02/13