普段、何気なく乗っているクルマですが、最近はボディにマグネット式の初心者マークが貼れないものも存在しています。クルマのボディにはどのような素材が使われているのでしょうか。

クルマのボディに鉄が使われるワケ

普段、当たり前のように乗っているクルマは、ボディの素材として鉄がメインとなっているのは多くの人が知っているでしょう。しかし近年は、マグネット式の初心者マークが貼れないボディもあるのです。

クルマのボディは一体何でできているのでしょうか。

クルマを構成する素材としてよく使われるのは「鉄」です。

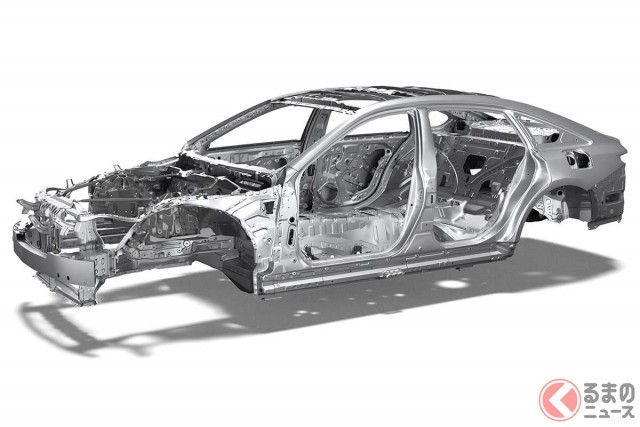

現在のクルマのボディにもっとも使われている「鋼板(こうはん)」は鉄を主成分とし、マンガンや炭素、リン硫黄などの成分を加えて、加工や成形に適した強度や靱性(かんたんにいえば粘り強さ)を加えた「金属板」の一種です。

というのも、クルマが工業製品である以上は生産効率も重要な要素となり、プレス成形とコスト削減のために柔らかめの鋼板が使われてきたという歴史があります。

しかし、近年は燃費性能や衝突安全性といった課題が加えられたことで、軽量で成形しやすく高強度という矛盾する条件が課せられています。

そこで現在は「熱間圧延(熱延)鋼板」と「冷間圧延(冷延)鋼板」と呼ばれる鋼板が使用されており、板厚が1.2〜14mm程度に圧延されたのが熱延鋼板、これをさらに0.4〜3.2mm程度まで薄く圧延したものが冷延鋼板と呼ばれます。

この鋼板を部分的に使い分けて、クルマのボディは構成されています。

今や多くのクルマが採用する「モノコックボディ」は厚みと強度が求められるため熱延鋼板を、そしていわゆるボディと認識されるクルマの外板は複雑なプレス成形もしやすい冷延鋼板が使用されているのです。

また現在では、さらに軽量で衝突エネルギー能力に優れた「高張力鋼板」が使われることも増えているようです。コスト自体は今までの鋼板より高いけれど、アルミ素材よりは安価で、補修やリサイクルもしやすいのが特徴と言われています。

それでもボディは総車重の30%を占める部分。ボディの素材が変われば、さらなる軽量化=燃費向上が実現できる可能性が高まるわけで、既存の鋼板に取って代わる素材探しが、次世代のクルマの行末を大きく左右しそうです。

アルミやプラスチックのボディってどうなの?

軽量かつ高強度なアルミ素材をボディに採用する例も着実に増えています。

ホンダ初代「NSX」がアルミボディだったのは有名な話ですが、鋼板に比べて40%も軽量化できたといわれています。

ただしアルミは成形が難しく、また素材の違う鋼板との接合で強度を確保する特殊な技術が必要だったりして、安価とは言えないのが悩ましいところ。

クルマの素材としてのアルミはメリットも多いのですが、デメリットもあります。軽量なので燃費に貢献するぶん、製造過程ではより難しい技術と電力を必要とすると言われています。

さらに整備の観点では、傷や凹みなどの補修費用が高くなるのがネックとなるようです。

ではアルミ製ボンネットが普及していないのかと言えばそうではありません。実はスバル車のほとんどがボンネットとフロントフェンダーにアルミを使用しているのです。

これは、スバル独自の「水平対向エンジン」にも関係してくる話ですが、低重心がメリットとされるエンジンだけに、前方を軽くしてハンドリングの良さを妨げないようにアルミ製が採用されているといいます。

ただし、万が一のぶつけた時の修理代やパーツの交換費用も高くなってしまう可能性があることを覚えておくと良いでしょう。

そこで、現在注目されているのが「CFRP(炭素繊維強化プラスチック)」です。

クルマのボディにプラスチックとはにわかに信じ難いですが、実はBMWは「i3」のボディ上部にCFRPを採用。大幅な軽量化を実現し、EVの電費向上に大幅に貢献しているようです。

※ ※ ※

ちなみに、アルミボディのクルマに初心者マークを取り付けるには、マグネットではなく剥がしやすいステッカータイプの初心者マークを正しい位置に貼り付けることをお勧めします。

初心者マークは取り付け位置が「地上0.4m〜1.2m以下」と定められているので、フロントガラスに装着する吸盤タイプは法律に適していません。そのため、貼り付けるタイプが推奨されるというわけです。