日産自動車は半導体供給リスクを低減できる新構造の廉価インバーターを開発した。汎用の半導体を用いたことで、多様なサプライヤーから調達したり代替したりできる。現行の専用パワー半導体と比べ、1台当たり9―13%のコスト削減も見込める。量産化に向けて性能や生産性を評価し、2030年度までの実用化を目指す。電気自動車(EV)など電動車のコスト競争力につなげる。

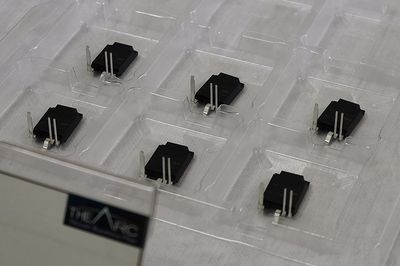

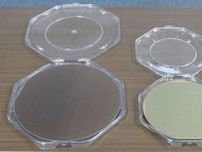

汎用品のディスクリート(個別)半導体を組み合わせてパッケージ化した。レーザー・誘導加熱など新しい加熱工法を開発し、専用設計のパワー半導体と比べて、断面サイズで3―4倍の大きい端子でもハンダ付けができる。また、パワー半導体では大量の電気が流れて熱を持つため冷却が課題だが、今回、絶縁と冷却、固定の三つの機能を一体化した絶縁放熱固定シートを採用。構造を効率化し、機能とコストを両立した。

EV「アリア」ではインバーターの重要部品であるパワー半導体を特定のサプライヤーがカスタマイズし、モジュール化して供給している。日産はモジュールを購入して車体に搭載しているが、専用設計のため、構成する半導体に供給リスクが発生すれば、供給が滞り、販売に影響が出る恐れもある。

同社では自動車の急速な電動化に対応するため、製品価格に直結する大幅なコスト低減と、生産に直結する材料・半導体の供給リスク回避などに取り組んでいる。次世代電動パワートレーン(駆動装置)では「X―in―1」としてモーター、インバーター、減速機など主要部品の共用化・モジュール化により、19年比で30%のコスト削減を達成し、30年度までにエンジン車同等のコストを目指している。

【関連記事】 日産が新しいクルマ作りで必ず頼りにする機械メーカー